派克宇航:智能工廠初現(xiàn)雛形

2022-01-15 15:19:48

隨著市場(chǎng)和制造業(yè)的發(fā)展,智能化工廠的地位逐漸提高,制造商需合理安排資源配置,加快工廠建設(shè)升級(jí),以滿(mǎn)足客戶(hù)不斷變化的需求。

與傳統(tǒng)工廠相比,智能工廠能更有效地收集、使用大數(shù)據(jù),為產(chǎn)品提供預(yù)見(jiàn)性的維護(hù),實(shí)現(xiàn)物聯(lián)網(wǎng)(IoT)集成,使制造更安全、更節(jié)省、質(zhì)量更可靠。在智能工廠,數(shù)據(jù)跟蹤從產(chǎn)品設(shè)計(jì)和采購(gòu)零件開(kāi)始,大數(shù)據(jù)加持了制造過(guò)程、加工流程和新產(chǎn)品驗(yàn)證流程,也能輔助產(chǎn)品跟蹤和排故,大幅提高產(chǎn)品的生命周期。

與傳統(tǒng)工廠相比,智能工廠能更有效地收集、使用大數(shù)據(jù),為產(chǎn)品提供預(yù)見(jiàn)性的維護(hù),實(shí)現(xiàn)物聯(lián)網(wǎng)(IoT)集成,使制造更安全、更節(jié)省、質(zhì)量更可靠。在智能工廠,數(shù)據(jù)跟蹤從產(chǎn)品設(shè)計(jì)和采購(gòu)零件開(kāi)始,大數(shù)據(jù)加持了制造過(guò)程、加工流程和新產(chǎn)品驗(yàn)證流程,也能輔助產(chǎn)品跟蹤和排故,大幅提高產(chǎn)品的生命周期。

想要完成從傳統(tǒng)工廠向智能化工廠的轉(zhuǎn)變,

想要完成從傳統(tǒng)工廠向智能化工廠的轉(zhuǎn)變,

公司上下需建立共同的、可實(shí)現(xiàn)的目標(biāo),有戰(zhàn)略地為裝配線(xiàn)、測(cè)試線(xiàn)和售后部門(mén)分配技術(shù)資產(chǎn);

公司也需要正確收集和運(yùn)用數(shù)據(jù),輔助決策,保持產(chǎn)品質(zhì)量和生產(chǎn)效率;

還需要對(duì)整個(gè)組織進(jìn)行培訓(xùn),幫助員工團(tuán)隊(duì)理解并支持項(xiàng)目愿景。

在派克宇航液壓系統(tǒng)分部(HSD),智能工廠已經(jīng)初現(xiàn)雛形。派克HSD位于美國(guó)密歇根州卡拉馬祖市,服務(wù)于世界航空市場(chǎng),客戶(hù)有大型飛機(jī)OEM制造商,也有生產(chǎn)獨(dú)特機(jī)器的小型企業(yè)。為更好地滿(mǎn)足客戶(hù)先進(jìn)、繁復(fù)的制造目標(biāo),建設(shè)智能工廠,HSD把所有生產(chǎn)和運(yùn)營(yíng)的職能集中到一張干凈的紙上,統(tǒng)一梳理和成像。

在派克宇航液壓系統(tǒng)分部(HSD),智能工廠已經(jīng)初現(xiàn)雛形。派克HSD位于美國(guó)密歇根州卡拉馬祖市,服務(wù)于世界航空市場(chǎng),客戶(hù)有大型飛機(jī)OEM制造商,也有生產(chǎn)獨(dú)特機(jī)器的小型企業(yè)。為更好地滿(mǎn)足客戶(hù)先進(jìn)、繁復(fù)的制造目標(biāo),建設(shè)智能工廠,HSD把所有生產(chǎn)和運(yùn)營(yíng)的職能集中到一張干凈的紙上,統(tǒng)一梳理和成像。

HSD引入了通用測(cè)試臺(tái)架,并對(duì)新臺(tái)架做出戰(zhàn)略性部署 – 經(jīng)規(guī)劃,單個(gè)通用臺(tái)架擁有多種測(cè)試能力,取代并減少原有單一用途臺(tái)架的數(shù)量。發(fā)展到現(xiàn)在,通用臺(tái)架能支持不同零件的測(cè)試工作。此項(xiàng)改變將HSD總部工廠的臺(tái)架數(shù)量從83個(gè)減少到不到40個(gè),測(cè)試臺(tái)配置也從70多種降低到只有16種,大幅度提升運(yùn)作效率。此外,機(jī)器數(shù)量的減少和生產(chǎn)效率的提高也能幫助降低能耗及使用成本。

隨著設(shè)備到位,HSD重新審視加工件的流轉(zhuǎn)路線(xiàn)。規(guī)劃后,加工件不再四處流轉(zhuǎn),而是經(jīng)由簡(jiǎn)化、線(xiàn)性的路徑快速通過(guò)每一個(gè)制造關(guān)卡,直至出廠。線(xiàn)性生產(chǎn)路線(xiàn)提升了工廠響應(yīng)客戶(hù)需求的能力。得益于生產(chǎn)路線(xiàn)和設(shè)備數(shù)量的精簡(jiǎn),工廠可以節(jié)約出 10,000 平方英尺的建筑面積,方便HSD對(duì)整體廠房做更深層次的精益規(guī)劃,進(jìn)一步優(yōu)化產(chǎn)品加工路線(xiàn),提高工作效率。

隨著設(shè)備到位,HSD重新審視加工件的流轉(zhuǎn)路線(xiàn)。規(guī)劃后,加工件不再四處流轉(zhuǎn),而是經(jīng)由簡(jiǎn)化、線(xiàn)性的路徑快速通過(guò)每一個(gè)制造關(guān)卡,直至出廠。線(xiàn)性生產(chǎn)路線(xiàn)提升了工廠響應(yīng)客戶(hù)需求的能力。得益于生產(chǎn)路線(xiàn)和設(shè)備數(shù)量的精簡(jiǎn),工廠可以節(jié)約出 10,000 平方英尺的建筑面積,方便HSD對(duì)整體廠房做更深層次的精益規(guī)劃,進(jìn)一步優(yōu)化產(chǎn)品加工路線(xiàn),提高工作效率。

為提升客戶(hù)滿(mǎn)意度,HSD在產(chǎn)品生命周期新設(shè)多個(gè)數(shù)據(jù)收集點(diǎn),在出廠前完成信息采集,為產(chǎn)品建立一個(gè)數(shù)字化 "指紋檔案"。

派克收集生產(chǎn)制造和接收測(cè)試過(guò)程中的產(chǎn)品數(shù)據(jù),整合到新的測(cè)試臺(tái)架上,在產(chǎn)品出廠前建立起一個(gè)基準(zhǔn)數(shù)據(jù)庫(kù)....一旦部件從現(xiàn)場(chǎng)退返,工廠不必再去翻閱紙質(zhì)文件,只需訪(fǎng)問(wèn)該產(chǎn)品的云端數(shù)據(jù),就能調(diào)取它的生產(chǎn)歷史和測(cè)試、性能記錄。

將產(chǎn)品連接到新型測(cè)試臺(tái),就能像醫(yī)生聽(tīng)診那樣快速讀取產(chǎn)品的相關(guān)數(shù)據(jù)。了解詳細(xì)情況后,將該產(chǎn)品數(shù)據(jù)與基準(zhǔn)數(shù)據(jù)比較,就能加速問(wèn)題診斷。

——Chad Vliek,HSD工程總監(jiān)

通過(guò)監(jiān)測(cè)航空產(chǎn)品的實(shí)際工作參數(shù)(例如液壓泵的溫度和壓力數(shù)值),配合機(jī)載預(yù)測(cè)分析技術(shù),派克能夠估算不同機(jī)載產(chǎn)品可能發(fā)生故障的時(shí)間節(jié)點(diǎn)。這些參考信息能有效幫助飛機(jī)運(yùn)營(yíng)商減少計(jì)劃外維護(hù)或中斷派遣的情況。

收集、分析產(chǎn)品的特定數(shù)據(jù)也能幫助工廠深入了解同系列產(chǎn)品的特性,把握不同制造流程對(duì)產(chǎn)品質(zhì)量的影響。清楚掌握故障情況、故障發(fā)生原因和發(fā)生時(shí)間,可以幫助工廠合理減少庫(kù)存,縮短產(chǎn)品返修時(shí)間。

大數(shù)據(jù)還能支持派克質(zhì)量體系的工作(如AS9100航空航天質(zhì)量管理體系標(biāo)準(zhǔn)、ISO14001環(huán)境管理系列標(biāo)準(zhǔn)等),實(shí)現(xiàn)實(shí)時(shí)的過(guò)程控制,有助于產(chǎn)品持續(xù)改進(jìn)。

派克重視客戶(hù)反饋,在全公司推動(dòng)‘客戶(hù)推薦可能性’流程(LTR)。

派克重視客戶(hù)反饋,在全公司推動(dòng)‘客戶(hù)推薦可能性’流程(LTR)。

該流程及時(shí)收集客戶(hù)反饋,了解客戶(hù)推薦派克產(chǎn)品和服務(wù)的意愿。

LTR已應(yīng)用于面對(duì)面交易、線(xiàn)上交易、在線(xiàn)信息查詢(xún)、在線(xiàn)詢(xún)價(jià)以及其他客服窗口,收集到的海量數(shù)據(jù)為分析人員提供切入點(diǎn),幫助派克梳理輕重緩急,持續(xù)改善客戶(hù)體驗(yàn)。

正確收集、使用和管理數(shù)據(jù)是派克漢尼汾企業(yè)文化的重要環(huán)節(jié),越來(lái)越“大數(shù)據(jù)化”的業(yè)務(wù)模式驅(qū)動(dòng)成本管理、質(zhì)量改進(jìn)和客戶(hù)滿(mǎn)意度的提升。

發(fā)展離不開(kāi)變革,但變革可能造成破壞。為減少問(wèn)題,派克HSD工廠在實(shí)施變更前,組織員工舉辦了大量Kaizen演練,切實(shí)把精益、安全和培訓(xùn)等方面的問(wèn)題融入轉(zhuǎn)型工作。

“工廠邀請(qǐng)一線(xiàn)操作員共同測(cè)評(píng)新的測(cè)試臺(tái)架,征詢(xún)他們的感受和疑問(wèn),合作推進(jìn)項(xiàng)目”,Vliek補(bǔ)充到。在項(xiàng)目早期邀請(qǐng)員工參與的做法,為引進(jìn)新設(shè)備創(chuàng)造了興奮點(diǎn),也幫助員工理解和接受變化。

幾乎每位員工都有機(jī)會(huì)發(fā)表意見(jiàn)。了解項(xiàng)目目標(biāo)后,員工們制作了“產(chǎn)品價(jià)值流”導(dǎo)圖,又使用PVC管和紙板模擬新設(shè)備,搭配和“試用”未來(lái)的生產(chǎn)線(xiàn),經(jīng)由模擬演示,親手改進(jìn)設(shè)計(jì)中的裝配和測(cè)試流程。

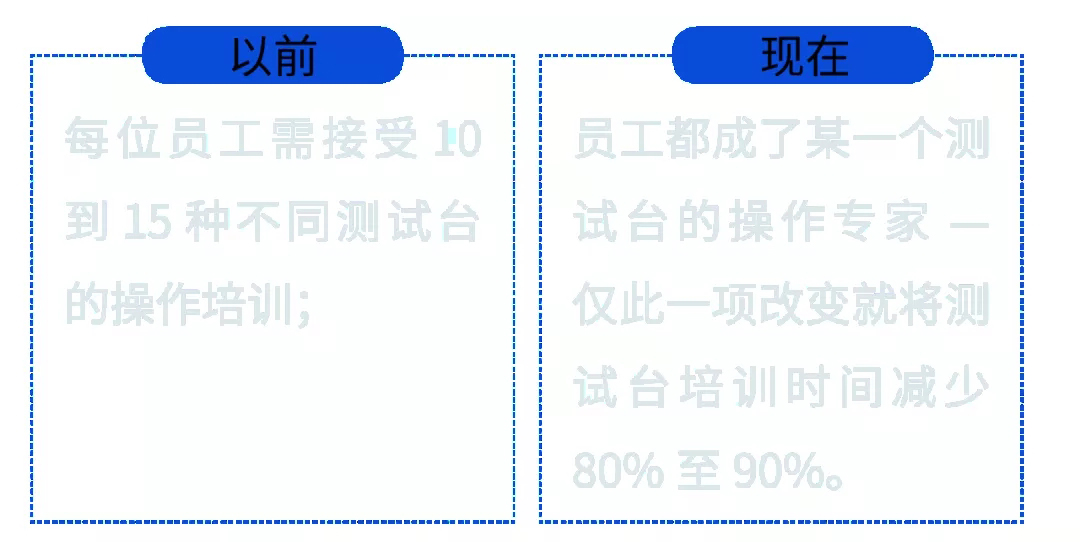

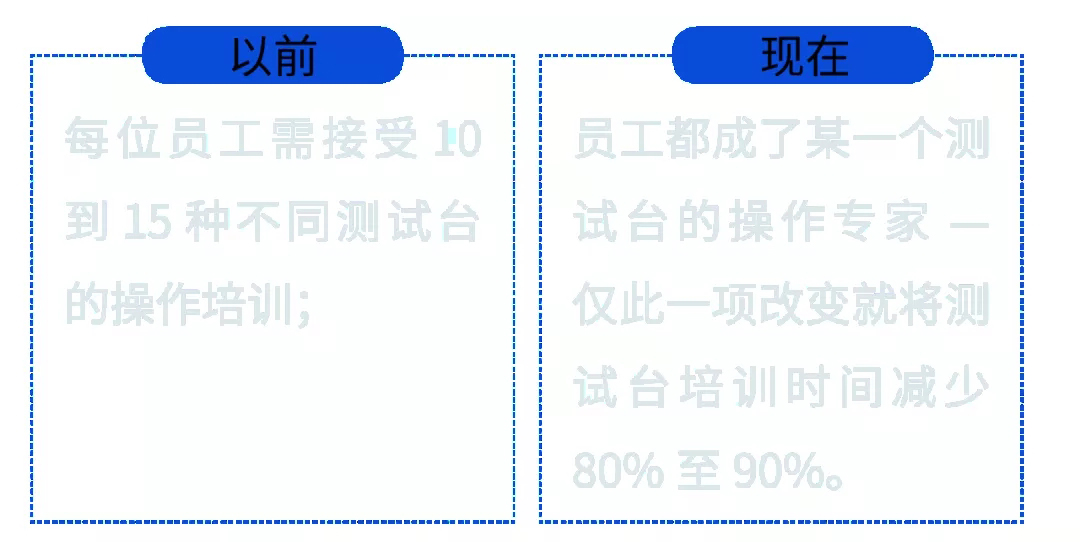

精益化的員工培訓(xùn)也讓HSD受益匪淺。

精益化的員工培訓(xùn)也讓HSD受益匪淺。

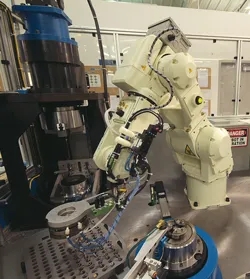

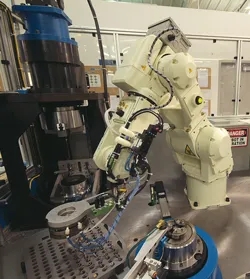

HSD使用簡(jiǎn)單機(jī)器人協(xié)助工人工作(如負(fù)責(zé)加壓過(guò)程),把容易臟污、需要重復(fù)操作或有危險(xiǎn)性的操作交由 “協(xié)作機(jī)器人”完成。自動(dòng)化應(yīng)用減少了枯燥的重復(fù)性運(yùn)動(dòng),減少工人患上腕管炎或其他健康問(wèn)題的風(fēng)險(xiǎn)。在自動(dòng)化的輔助下,HSD向著零事故和零缺陷的安全目標(biāo)更進(jìn)一步。

HSD使用簡(jiǎn)單機(jī)器人協(xié)助工人工作(如負(fù)責(zé)加壓過(guò)程),把容易臟污、需要重復(fù)操作或有危險(xiǎn)性的操作交由 “協(xié)作機(jī)器人”完成。自動(dòng)化應(yīng)用減少了枯燥的重復(fù)性運(yùn)動(dòng),減少工人患上腕管炎或其他健康問(wèn)題的風(fēng)險(xiǎn)。在自動(dòng)化的輔助下,HSD向著零事故和零缺陷的安全目標(biāo)更進(jìn)一步。

展望未來(lái),派克將考慮使用視覺(jué)系統(tǒng)支持產(chǎn)品檢測(cè),也將使用更多自動(dòng)化設(shè)備輔助產(chǎn)品裝配。“我們的質(zhì)檢工作從原料到庫(kù)、投入生產(chǎn)前就啟動(dòng)了”,Vliek說(shuō)“現(xiàn)有和未來(lái)的自動(dòng)化技術(shù)將幫助我們更早看到問(wèn)題的端倪。”

HSD投入資金和精力優(yōu)化設(shè)備、強(qiáng)化人員和流程,減少質(zhì)量偏差,滿(mǎn)足客戶(hù)對(duì)高質(zhì)量產(chǎn)品的需求。大數(shù)據(jù)的使用靈活高效地安排了不同改進(jìn)措施的優(yōu)先次序,幫助智能工廠超越期待,實(shí)現(xiàn)美好明天。

HSD投入資金和精力優(yōu)化設(shè)備、強(qiáng)化人員和流程,減少質(zhì)量偏差,滿(mǎn)足客戶(hù)對(duì)高質(zhì)量產(chǎn)品的需求。大數(shù)據(jù)的使用靈活高效地安排了不同改進(jìn)措施的優(yōu)先次序,幫助智能工廠超越期待,實(shí)現(xiàn)美好明天。

公司上下需建立共同的、可實(shí)現(xiàn)的目標(biāo),有戰(zhàn)略地為裝配線(xiàn)、測(cè)試線(xiàn)和售后部門(mén)分配技術(shù)資產(chǎn);

公司也需要正確收集和運(yùn)用數(shù)據(jù),輔助決策,保持產(chǎn)品質(zhì)量和生產(chǎn)效率;

還需要對(duì)整個(gè)組織進(jìn)行培訓(xùn),幫助員工團(tuán)隊(duì)理解并支持項(xiàng)目愿景。

引入通用液壓測(cè)試臺(tái)架

HSD引入了通用測(cè)試臺(tái)架,并對(duì)新臺(tái)架做出戰(zhàn)略性部署 – 經(jīng)規(guī)劃,單個(gè)通用臺(tái)架擁有多種測(cè)試能力,取代并減少原有單一用途臺(tái)架的數(shù)量。發(fā)展到現(xiàn)在,通用臺(tái)架能支持不同零件的測(cè)試工作。此項(xiàng)改變將HSD總部工廠的臺(tái)架數(shù)量從83個(gè)減少到不到40個(gè),測(cè)試臺(tái)配置也從70多種降低到只有16種,大幅度提升運(yùn)作效率。此外,機(jī)器數(shù)量的減少和生產(chǎn)效率的提高也能幫助降低能耗及使用成本。

應(yīng)用大數(shù)據(jù)

為提升客戶(hù)滿(mǎn)意度,HSD在產(chǎn)品生命周期新設(shè)多個(gè)數(shù)據(jù)收集點(diǎn),在出廠前完成信息采集,為產(chǎn)品建立一個(gè)數(shù)字化 "指紋檔案"。

派克收集生產(chǎn)制造和接收測(cè)試過(guò)程中的產(chǎn)品數(shù)據(jù),整合到新的測(cè)試臺(tái)架上,在產(chǎn)品出廠前建立起一個(gè)基準(zhǔn)數(shù)據(jù)庫(kù)....一旦部件從現(xiàn)場(chǎng)退返,工廠不必再去翻閱紙質(zhì)文件,只需訪(fǎng)問(wèn)該產(chǎn)品的云端數(shù)據(jù),就能調(diào)取它的生產(chǎn)歷史和測(cè)試、性能記錄。

將產(chǎn)品連接到新型測(cè)試臺(tái),就能像醫(yī)生聽(tīng)診那樣快速讀取產(chǎn)品的相關(guān)數(shù)據(jù)。了解詳細(xì)情況后,將該產(chǎn)品數(shù)據(jù)與基準(zhǔn)數(shù)據(jù)比較,就能加速問(wèn)題診斷。

——Chad Vliek,HSD工程總監(jiān)

通過(guò)監(jiān)測(cè)航空產(chǎn)品的實(shí)際工作參數(shù)(例如液壓泵的溫度和壓力數(shù)值),配合機(jī)載預(yù)測(cè)分析技術(shù),派克能夠估算不同機(jī)載產(chǎn)品可能發(fā)生故障的時(shí)間節(jié)點(diǎn)。這些參考信息能有效幫助飛機(jī)運(yùn)營(yíng)商減少計(jì)劃外維護(hù)或中斷派遣的情況。

收集、分析產(chǎn)品的特定數(shù)據(jù)也能幫助工廠深入了解同系列產(chǎn)品的特性,把握不同制造流程對(duì)產(chǎn)品質(zhì)量的影響。清楚掌握故障情況、故障發(fā)生原因和發(fā)生時(shí)間,可以幫助工廠合理減少庫(kù)存,縮短產(chǎn)品返修時(shí)間。

大數(shù)據(jù)還能支持派克質(zhì)量體系的工作(如AS9100航空航天質(zhì)量管理體系標(biāo)準(zhǔn)、ISO14001環(huán)境管理系列標(biāo)準(zhǔn)等),實(shí)現(xiàn)實(shí)時(shí)的過(guò)程控制,有助于產(chǎn)品持續(xù)改進(jìn)。

該流程及時(shí)收集客戶(hù)反饋,了解客戶(hù)推薦派克產(chǎn)品和服務(wù)的意愿。

LTR已應(yīng)用于面對(duì)面交易、線(xiàn)上交易、在線(xiàn)信息查詢(xún)、在線(xiàn)詢(xún)價(jià)以及其他客服窗口,收集到的海量數(shù)據(jù)為分析人員提供切入點(diǎn),幫助派克梳理輕重緩急,持續(xù)改善客戶(hù)體驗(yàn)。

正確收集、使用和管理數(shù)據(jù)是派克漢尼汾企業(yè)文化的重要環(huán)節(jié),越來(lái)越“大數(shù)據(jù)化”的業(yè)務(wù)模式驅(qū)動(dòng)成本管理、質(zhì)量改進(jìn)和客戶(hù)滿(mǎn)意度的提升。

全員參與,擁抱變革

“工廠邀請(qǐng)一線(xiàn)操作員共同測(cè)評(píng)新的測(cè)試臺(tái)架,征詢(xún)他們的感受和疑問(wèn),合作推進(jìn)項(xiàng)目”,Vliek補(bǔ)充到。在項(xiàng)目早期邀請(qǐng)員工參與的做法,為引進(jìn)新設(shè)備創(chuàng)造了興奮點(diǎn),也幫助員工理解和接受變化。

幾乎每位員工都有機(jī)會(huì)發(fā)表意見(jiàn)。了解項(xiàng)目目標(biāo)后,員工們制作了“產(chǎn)品價(jià)值流”導(dǎo)圖,又使用PVC管和紙板模擬新設(shè)備,搭配和“試用”未來(lái)的生產(chǎn)線(xiàn),經(jīng)由模擬演示,親手改進(jìn)設(shè)計(jì)中的裝配和測(cè)試流程。

安全性和自動(dòng)化

安全和自動(dòng)化是智能工廠的重要環(huán)節(jié)。與老式臺(tái)架不同,新臺(tái)架進(jìn)入操作和維護(hù)程序時(shí),外圍玻璃門(mén)完全鎖定,玻璃門(mén)形成一道物理屏障,既保證了員工安全,又降低了噪音。